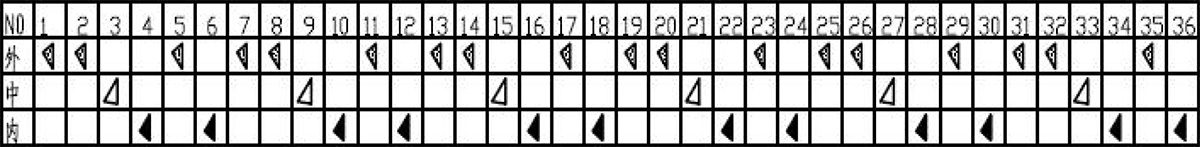

|

|

| 型號 | KB-1 | KB-2 | KB-3 | KB-4 |

| 適用巖 | 軟巖型 | 軟·中硬巖型 | 中硬巖型 | 硬巖型 |

| 套管公稱直徑(mm) |

Φ1000 -Φ1100 |

Φ1200 -Φ1400 |

Φ1500 -Φ1700 |

Φ1800 | Φ2000 | Φ2200 |

Φ2400 Φ2500 |

Φ2600 Φ2800 |

Φ3000 | Φ3200 |

| 刀頭數(shù)量(把) | 18 | 21 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 |

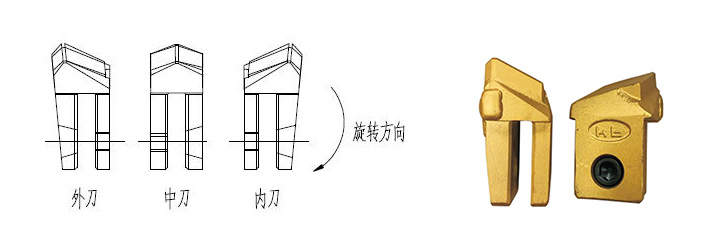

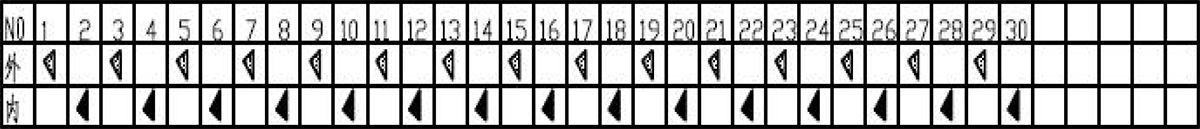

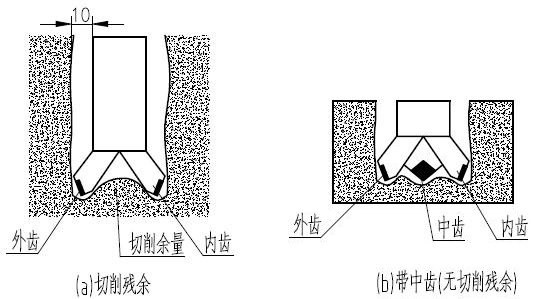

| 套管公稱直徑(mm) | 切削刀頭數(shù)量(把) | |||

| 外齒 | 中齒 | 內(nèi)齒 | 合計 | |

| Φ1000 | 12 | 0 | 6 | 18 |

| Φ1200 | 14 | 0 | 7 | 21 |

| Φ1500 | 16 | 0 | 8 | 24 |

| Φ2000 | 20 | 0 | 10 | 30 |

| Φ2500 | 24 | 0 | 12 | 36 |

| Φ3000 | 28 | 0 | 14 | 42 |

|

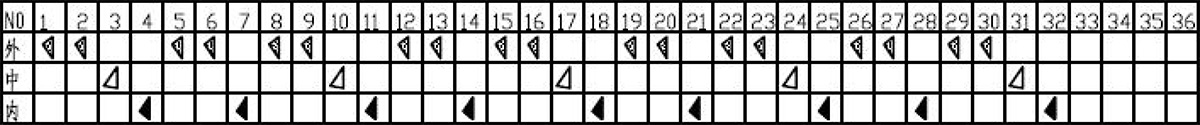

套管公稱直徑 (mm) |

切削刀數(shù)量(把) | |||

| 外齒 | 中齒 | 內(nèi)齒 | 合計 | |

| Φ1000 | 10 | 3 | 5 | 18 |

| Φ1200 | 12 | 3 | 6 | 21 |

| Φ1500 | 12 | 4 | 8 | 24 |

| Φ2000 | 16 | 5 | 9 | 30 |

| Φ2500 | 19 | 7 | 10 | 36 |

| Φ3000 | 22 | 8 | 12 | 42 |

|

套管公稱直徑 (mm) |

切削刀數(shù)量(把) | |||

| 外齒 | 中齒 | 內(nèi)齒 | 合計 | |

| Φ1000 | 10 | 3 | 5 | 18 |

| Φ1200 | 12 | 3 | 6 | 21 |

| Φ1500 | 12 | 4 | 8 | 24 |

| Φ2000 | 16 | 5 | 9 | 30 |

| Φ2500 | 19 | 7 | 10 | 36 |

| Φ3000 | 22 | 8 | 12 | 42 |

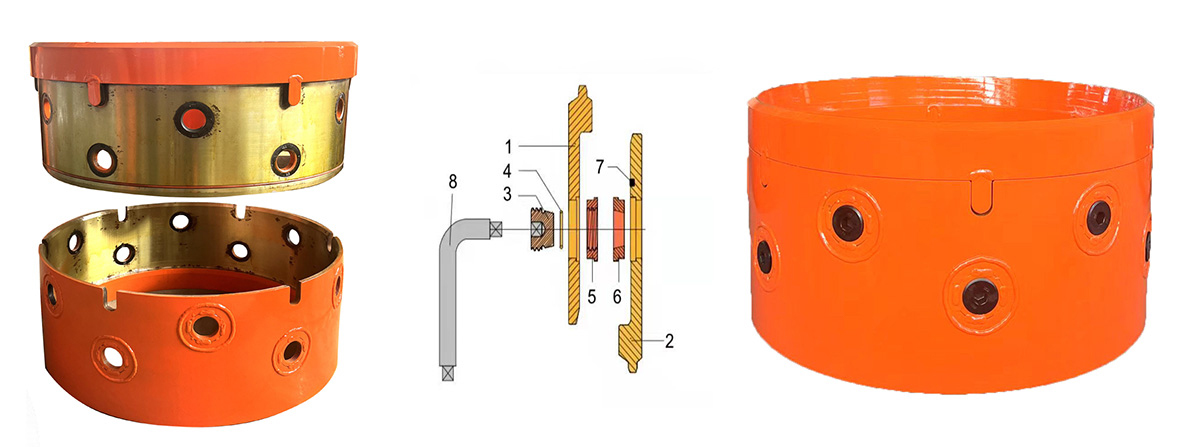

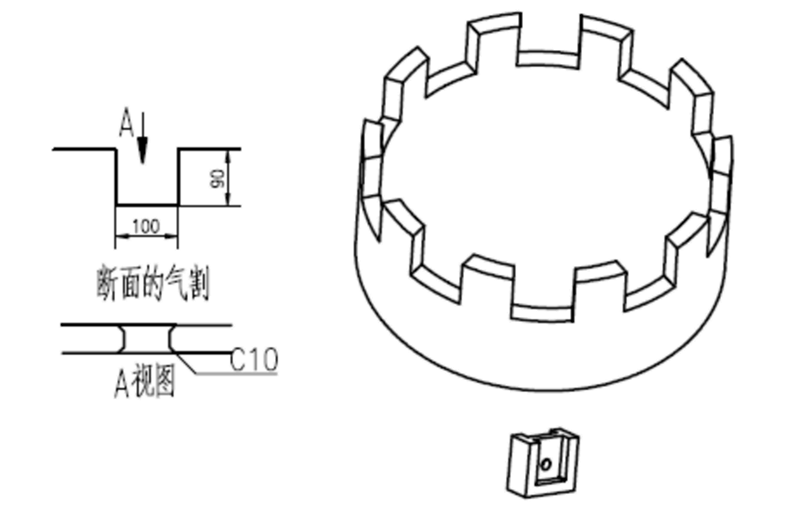

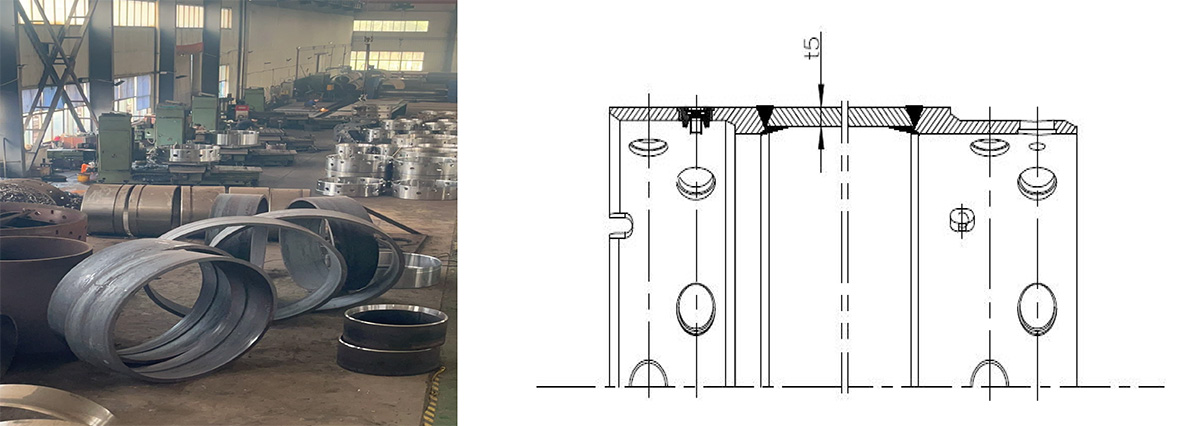

| 套管直徑(mm) | Φ1000—Φ1500 | Φ2000 | Φ2500—Φ3000 |

| 套管壁厚(mm) | 30 | 30-35 | 40-50 |

|

|

| 套管直徑 | 1.0m | 1.2m | 1.5m | 1.6m | 1.8/2.0m | 2.4/2.5m | 2.6m | 2.8/3.0/3.2m | |||

| 刀頭 | 型號 | 數(shù)量 | 18 | 21 | 24 | 24 | 27/30 | 36 | 39 | 42/45/45 | |

|

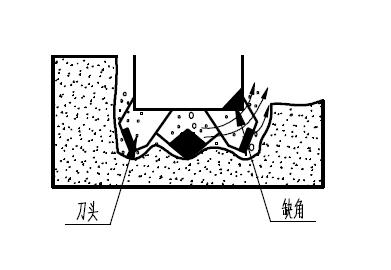

45擴(kuò)角刀用于 80Mpa以下巖 |

50擴(kuò)角刀可切 鋼筋80Mpa以上巖 |

||||||||||

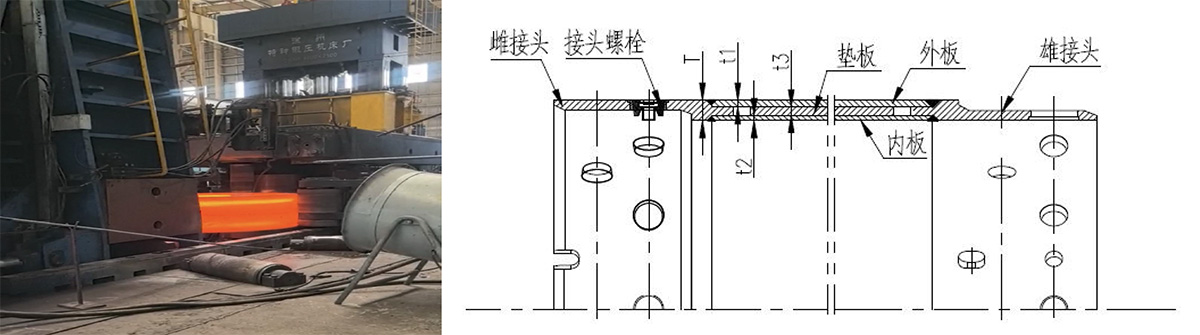

| 螺栓 | 型號 | 數(shù)量 |

雙排12組 (5T) |

雙排12組 (5T) |

雙排16組 (5T) |

雙排16組 (5T) |

雙排20組 (5T) |

雙排24組 (7T) |

雙排30組 (7T) |

雙排28/32/32組 (9T) |

|

|

NCB德 規(guī) |

M90 |

公母組 合高度 |

700mm | 700mm | 700mm | 700mm | 700mm | 760mm | 760mm | 760mm | |

| 厚度 | 50 | 50 | 50 | 50 | 50/(60定制) | 60 | 60 | 70 | |||

| 壁厚 | t25 t30 | t25 t30 | t30 | t30 | t30 t40 | t40 | t40 | t40 | |||